HÄRTUNGEN: ARTEN UND WIDERSTANDSFÄHIGKEIT

Alle Rolleri Standard Werkzeuge sind Induktivgehärtet

Die wichtigsten Eigenschafen sind durch Ihre spezielle Oberflächenbehandlung ausgezeichnet, die bis zu 60HRc erreichen kann und der Eindringkapazität die bis zu einer Eindringtiefe von 4mm erreichen kann. Um einen konstanten Härtegrad über die gesamten hitzebehandelten Arbeitsbereiche des Bauteils zu gewährleisten, ist ein doppelter Übergang notwendig. Nach dem Induktionshärte-Verfahren wird im Anschluss das Anlass-Verfahren durchgeführt. Rolleri wendet je nach verwendeter Materialart und des zu wärmebehandelnden Profiltyps unterschiedliche Härtetechniken an: Es ist möglich, mit "hoher Frequenz" und "niedriger Frequenz" zu härten.

Dank der beiden Härtetechniken ist die Oberflächenhärte garantiert, und bei engen Blechprofilen vermeiden wir das Risiko von inneren Brüchen oder Rissen.

Folgend werden die Unterschiede zwischen der Kernhärtung und der Rolleri Induktivhärtung dargestellt.

.jpg)

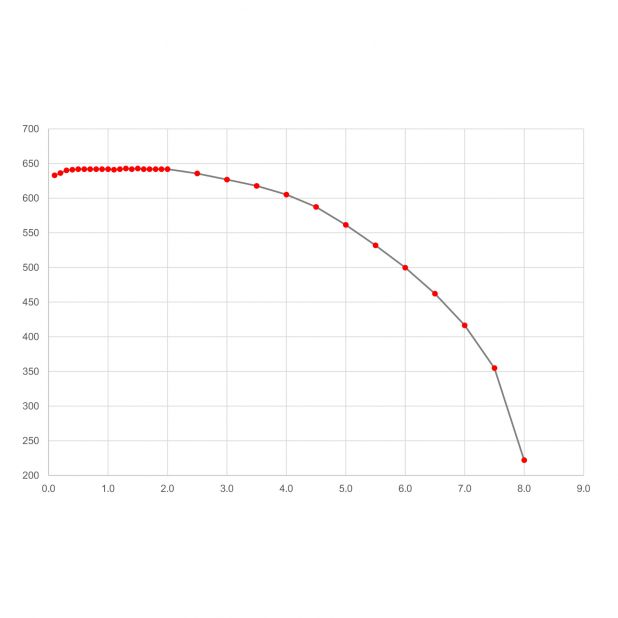

Dieses Diagramm zeigt, dass:

• die Rolleri Induktionshärte nach 12600 Hüben einen Verschleiß von 0.03 mm aufweist.

• das Kernhärten nach der selben Anzahl von Hüben einen Verschleiß von 0.014 mm aufweist.

.jpg)